Im Fahrantrieb wird nahezu die gesamte Energie von Elektrofahrzeugen (EVs) nutzbringend umgesetzt. Das Antriebssystem muss deshalb mit größtmöglicher Effizienz, bei geringstmöglichem Platzbedarf und niedrigstem Gewicht arbeiten – für maximale EV-Reichweite. Aufgrund der Verwendung von zwei Antriebsmotoren für mehr Traktion und einer 800-V-Architektur, die Verluste reduziert, müssen Inverter eingesetzt werden, um die Ausgabeleistung von kleineren Werten auf eine Leistungsdichte zu erhöhen, die deutlich über den Möglichkeiten siliziumbasierter (Si) Technologien wie IGBTs liegt. Die aktuelle Generation der Siliziumkarbid (SiC)-Leistungsmodule von Wolfspeed wurde entwickelt, um diesen Anforderungen bei geringeren Verlusten, höherer Leistungsdichte und geringerer Größe gerecht zu werden. Dieses Dokument präsentiert das dreiphasige Doppelinverter-Referenzdesign des CRD600DA12E-XM3 und erläutert, wie enthaltene Komponenten – darunter das Leistungsmodul CAB450M12XM3 und der Gate-Treiber CGD12HBXMP in Verbindung mit anderen unverzichtbaren Technologien – Lösungen schaffen, die auch für Antriebe der kommenden Generation von Elektrofahrzeugen geeignet ist.

Systemüberblick

Der CRD600DA12E-XM3 besteht aus zwei Reihen mit CAB450M12XM3-Leistungsmodulen, jedes mit CGD12HBXMP-Gate-Treibern (Abbildung 1). Diese Auslegung soll die Leistung maximieren – mit einem Design, das hohe Belastbarkeit und niedrige Induktanz mit geringen Kosten und reduzierter Komplexität kombiniert.

Abbildung 1: Das Systemblockdiagramm (links) zeigt drei Hauptkomponenten: zwei Wandlermodule, jeweils mit einem Gate-Treiber, und den Controller. Die Leistungsmodule sind auf der Cold Plate (A) montiert und werden dann im Leistungskern mit Gate-Treibern (B) auch außerhalb des Doppelinvertergehäuses (C) gezeigt. Griffe und Füße dienen der Tragbarkeit. D zeigt den Querschnitt von 204 mm × 267,5 mm.

Bei der Auslegung des Systems sind fünf zentrale Aspekte zu berücksichtigen:

- Die hohe Leistungsdichte, die durch den Einsatz der Siliziumkarbid (SiC)-Technologie erreicht werden kann. Obwohl Siliziumkarbid (SiC) grundsätzlich bei höheren Temperaturen eingesetzt werden kann, macht die hohe Leistungsdichte den Einsatz fortschrittlicher Technologien zum Ableiten der Abwärme erforderlich.

- Die hohen Schaltgeschwindigkeiten machen das System anfälliger für Überschwingen und Einschwingen durch Streuinduktanz. Deshalb muss die Streuinduktanz in der Sammelschienenstruktur reduziert werden.

- Auch dieser Anforderung muss mit niedriger Induktanz und hoher Brummstromkapazität begegnet werden – ohne die Verringerung der Größe aus dem Auge zu verlieren.

- Die Gate-Treiber-Schaltung muss eine für die angeforderten Schaltgeschwindigkeiten ausreichende Treiberstärke aufweisen und auf Siliziumkarbid (SiC)-Technologie basieren.

- Die Leistungsdichte muss für sehr hoch sein, um die Anforderungen der Endanwendung zu erfüllen.

Empfohlene Leistungsmodulplattform: XM3

Ein auf der Siliziumkarbid (SiC)-Technologie der XM3-Plattform von Wolfspeed basierendes Leistungsmodul war aufgrund seiner außergewöhnlichen Leistungsdichte die offensichtliche Wahl. Gewicht und Volumen sind gegenüber dem 62-mm-Standardmodul etwa halbiert. Im Vergleich zu einem EconoDUAL (Abbildung 2) fällt der Unterschied sogar noch dramatischer aus.

Abbildung 2: XM3-Modul (oben), Größenvergleich (unten links) und Seitenansicht mit den nichtplanaren Leitungszuführungen des XM3 (unten rechts)

Die Plattform XM3 wurde mit einer überlappenden Planarstruktur gestaltet, um niedrige Streuinduktanz zu erreichen. Die Stromschleifen im Modul weisen ein breites und flaches Profil für eine gleichmäßige Verteilung zwischen den Geräten auf. Daraus resultieren äquivalente Impedanzen über eine Schalterposition. Die Stromklemmen am Modul sind ebenfalls vertikal versetzt. Das erlaubt ein einfaches Buslayout als Laminat von den Zwischenkreiskondensatoren zum Modul. Im Ergebnis liegt die Streuinduktanz der Speiseschleife bei nur 6,7 nH bei 10 MHz.

Das Modul weist also die halbe Streuinduktanz im Vergleich zu dem Branchenstandard entsprechenden Modulen auf – bei einem um mehr als die Hälfte kleineren Volumen und mit einer Montagefläche von 53 × 80 mm. Die Plattform XM3 besteht aus schaltoptimierten Produkten mit geringen Leistungsverlusten für unterschiedliche Einsatzbereiche, wie das in diesem System verwendete Halbbrücken-Modul CAB450M12XM3 mit 1200 V und 450 A.

Das XM3 ist mit einem integrierten Temperatursensor an der Low-Side-Schalterposition, einer integrierten Verbindung für die Spannungserfassung (Entsättigung) für einfache Treiberintegration und einem zuverlässigen Siliziumnitrid-Substrat (Si3N4) für die Leistungselektronik für verbesserte Leistungsumschaltung ausgestattet.

Die Leistung des Inverters wird durch den Einsatz verschiedener Technologien (siehe unten) noch verbessert – für gesteigerte Effizienz der Wärmeableitung, weniger parasitäre Induktanz, eine kleinere Anzahl von Bauteilen und geringere Größe.

Die Cold Plate

Die mit Siliziumkarbid (SiC)-Geräten mögliche hohe Stromdichte macht einen Hochleistungs-Thermostapel erforderlich, der die Wärmeableitung maximiert. Unter den vielen Möglichkeiten, Kühlkörper zu konstruieren, bilden Kupferleitungen mit Presspassung die wirtschaftliche Wahl für flüssigkeitsgekühlte Cold Plates. Dünne (ca. 12,7 mm) Cold Plates aus Kupferrohren, bei denen auf beiden Seiten Module montiert werden können, sind zwar erhältlich, haben aber verschiedene Nachteile: der thermische Widerstand ist wie der Hochdruckabfall auf beiden Seiten unterschiedlich. Daraus resultiert eine ungleichmäßige Kühlung der Oberfläche und auf beiden Seiten.

Im CRD600DA12E-XM3 kommt stattdessen die Micro-Deformation Technology (MDT) von Wieland Microcool für die Cold Plate zum Einsatz (Abbildung 3). MDT bezeichnet ein patentiertes, kostengünstiges Fertigungsverfahren, bei dem das Werkstück mechanisch und plastisch verformt wird, um endliche Mikrokanäle in wiederholbarer Form zu schaffen.

Abbildung 3: Wolfspeed nutzt MDT von Wieland Microcool mit 20 Lamellen/Zoll (FPI) anstelle der standardmäßigen 12 FPI, um den thermischen Widerstand zu senken und für gleichmäßige Kühlung zu sorgen.

Dies ist die Basis für die hochleistungsfähige Cold Plate, die mit ihren eingebetteten Kanälen den gesamten Kontaktbereich des XM3-Moduls kühlt. Das Profil der doppelseitigen Platte CP4012D-XP wurde an die Montagefläche des XM3-Moduls angepasst, um die Größe im Vergleich zur vorherigen Generation CP3012 zu verringern.

Ein gleichmäßiger Kühlmittelstrom mit einer Rate von 4 l/min über jedes der sechs Module führt zu einem extrem niedrigen thermischen Widerstand von 0,048 °C/W pro Position oder 0,008 °C/W pro Cold Plate. Das Kühlsystem wurde mit dem CAB450M12XM3 für eine Verlustleistung von bis zu 750 W pro Schalter getestet.

Treiberstärke

Weil die Siliziumkarbid (SiC)-MOSFETs im Wandlermodul hohe Ströme verarbeiten können, muss der Treiber eine ausreichende Treiberstärke – Spitzen-Ausgangsnennstrom bzw. Stromverbrauch zum Ein- und Ausschalten der Geräte – aufweisen, um mit den schnellen Schaltgeschwindigkeiten zurechtzukommen. Ein Nennwert von über 10 A wird empfohlen, um die hohe Flankensteilheit sicherzustellen. Der Gate-Treiber CGD12HBXMP von Wolfspeed bietet genau das.

Abbildung 4: Die XM3-Struktur mit Doppel-Leistungskern unterstützt die Gate-Treiber, um die Stabilität zu verbessern und die Implementierung eines thermischen Pfads zu erleichtern.

Der Zweikanal-Gate-Treiber ist vor Überstrom und Verpolung geschützt und mit isolierten 2-W-Spannungsversorgungen auf der Platine ausgestattet, um eine Schaltfrequenz von 80 kHz zu unterstützen. Seine konfigurierbaren Gate-Widerstände zum Ein- und Ausschalten ermöglichen die Optimierung der Schaltverluste.

Der Treiber verfügt zudem über eine einstellbare Überstromerkennung mit Soft-Shutdown, Unterspannungsabschaltung und Überlappungsschutz der PWM-Eingänge. Des Weiteren bietet er eine Abschaltzeit von ca. 2 µs, um sichere Abschaltungen auch unter Kurzschlussbedingungen zu ermöglichen.

Da Siliziumcarbid (SiC)-MOSFETs eine hohe dV/dt-Rate aufweisen, kann ein unzureichender CMTI-Nennwert (Gleichtaktstörfestigkeit) zu einem Hardwareausfälle auslösenden „Latch-through“ zwischen Logik und Treiberausgang führen. Der CGD12HBXMP weist einen hohen CMTI-Nennwert von 100 kV/μ, eine niedrige Isolationskapazität (< 5 pF) und differenzielle Eingänge für höhere Störfestigkeit auf.

Der CGD12HBXMP hat die gleiche Montagefläche wie das XM3-Modul. Deshalb lässt sich aus sechs CAB450M12XM3-Modulen und ihren Treibern ein kompakter Leistungskern auf der Cold Plate integrieren (Abbildung 4). Daraus resultiert eine kompakte Lösung für eine problemlose Integration in Doppelinverter-Designs.

Zwischenkreiskondensator

Abbildung 5: anwendungsspezifischer Zwischenkreiskondensator (links) und ein maßstabsgetreuer Vergleich mit sechs zylindrischen Standardkondensatoren

Ein wichtiger Aspekt ist die Verringerung parasitärer Induktanzen. Wie bereits angesprochen, wird diese in Teilen durch die vertikal versetzten Stromklemmen an den XM3-Modulen erreicht. Dieses Layout vereinfacht das Sammelschienendesign und reduziert die Speiseschleifeninduktanz. Dem Problem wird zudem durch die Auswahl des geeigneten Zwischenkreiskondensators begegnet, siehe Abbildung 5.

Die für den Kondensator erforderliche Montagefläche ist eines der größten Hindernisse bei der Steigerung der Leistungsdichte. Normalerweise würden sechs handelsübliche zylindrische Kondensatoren mit 100 µF eingesetzt, um den benötigten Restwelligkeitsstrom-Nennwert zu erreichen. Diese benötigen eine Montagefläche von 451 cm2 sowie eine separate Sammelschiene.

Wolfspeed hat stattdessen einen speziell entwickelten Zwischenkreiskondensator (Abbildung 5) mit einer Montagefläche von nur 234 cm2 verwendet. Er besitzt einen integrierten laminierten Bus, der an die Stromklemmen der XM3-Leistungsmodule auf beiden Seiten der Cold Plate angeschlossen ist und die parasitäre Induktanz in der Stromschleife reduziert sowie einen Ausgleichsstrompfad für beide Modulsätze bereitstellt. Die Anzahl der Bauteile ist kleiner und eine separate Sammelschiene samt Hardware nicht erforderlich.

Der spezielle Kondensator bietet 600 µF bei 900 V und einer Spitzennennspannung 1200 V. Da die Streuinduktanz von Kondensator und integrierter Sammelschiene bei den für die hohen di/dt-Raten in Siliziumkarbid (SiC)-Invertern mit hoher Schaltgeschwindigkeit für die Reduzierung von Spannungsspitzen von immenser Bedeutung ist, wurde das Design mit einem Impedanzanalysator zum Messen der äquivalenten Serieninduktivität mit 13 nH an den Klemmen validiert. In Kombination mit der 6,7-nH-Induktanz des XM3-Moduls wird eine Gesamtinduktanz der Speiseschleife von nur 20 nH erreicht, die höhere Schaltgeschwindigkeiten erlaubt.

Der Controller

Die Wahl des Prozessors für die Controllerplatine in diesem System muss basierend auf den folgenden Kriterien getroffen werden:

- Genug Verarbeitungsleistung zum Erfassen aller Eingangssignale und zum Treffen von Steuerentscheidungen.

- Genügend A/D-W, um die Messung aller benötigten Systemstaus für Steuerung und Überwachung zu ermöglichen.

- Schnelle Hardware-Interrupts, damit angemessen auf Fehlerbedingungen reagiert werden kann.

- Für einen ordnungsgemäßen Betrieb muss eine auf Standards basierende Kommunikation unterstützt werden.

Deshalb wurde die Controllerplatine des Systems mit einem Zweikern-DSP für Gleitkommaberechnungen mit 200 MHz und 32 Bit von Texas Instruments ausgestattet. Der DSP weist genügend A/D-W-Eingänge auf, um Strom, Spannung und Temperatur zu messen. Zudem stellt er Kommunikationsunterstützung – einschließlich isoliertem CAN – bereit.

Stromsensoren

Der Doppelinverter verwendet sechs Stromsensoren an den Ausgangsklemmen. Aufgrund der Anzahl der Sensoren im System wirkt sich jede Größenreduzierung bei den Sensormodulen unmittelbar auf die Systemgröße aus. COTS-Stromsensormodule sind zwar problemlos erhältlich, benötigen aber viel Platz. Zudem führt die Verwendung einiger der derzeit erhältlichen 3-in-1-Sensormodule zu Beschränkungen für das Buslayout.

Für das CRD600DA12E-XM3-System hat Wolfspeed den Halleffektgeber MLX91208 (Gleichstrom auf 250 kHz) von Melexis gewählt, der ein Hochgeschwindigkeitssignal am Analogausgang bereitstellt, das sich proportional zur extern horizontal angelegten Flussdichte verhält. Die Ansprechzeit beträgt nur 3 µs.

Der Sensor befindet sich in einem 8-poligen SOIC-Gehäuse und kann dank seiner kompakten Abmessungen auf einer kompakten Leiterplatte platziert werden, die ihrerseits direkt an der Ausgangssammelschiene angebracht wird. Die Flexibilität bei der PCB-Bestückung vereinfacht zugleich das Buslayout.

Zudem verwendet der MLX91208 einen auf dem CMOS-Die platzierten IMC (Integrated Magneto-Concentrator), der einen großen ferromagnetischen Kern überflüssig macht (Abbildung 6). Diese Baugruppe nimmt im Vergleich zu den 800 ml eines anderen, in der Automobilindustrie populären Sensors einen Raum von nur 91,6 ml ein.

Abbildung 6: Der IMC-Halleffektgeber von Melexis benötigt keine sperrigen ferromagnetischen Kerne und kommt deshalb mit deutlich weniger Volumen aus.

Die für Siliziumkarbid (SiC)-Inverter typischen hohen dV/dt-Raten können Rauschen in empfindlichen Niederspannungssignalen (beispielsweise solchen von Stromsensoren) verursachen. Die Nähe des Stromsensors zu den Schaltknoten vergrößert dieses Problem noch. Dies gilt auch für die Verkabelung zwischen Sensor und Controller, die das im System transportierte Rauschen aufnehmen kann.

Der von Wolfspeed gewählte Sensor benötigt nur eine laminierte magnetische Abschirmung in U-Form, um Schutz vor externen Feldern zu bieten und das Feld zu homogenisieren. Eine Erdungsschicht in der Leiterplatte verhindert eine kapazitive Kopplung zwischen Sammelschiene und Sensor. Mit differenzieller Signalübertragung wird die Beeinträchtigung des Schaltens durch eingestrahltes Rauschen signifikant reduziert. Zudem wird mit abgeschirmten CAT6-Twisted-Pair-Kabeln zwischen den Sensorplatinen und dem Controller sichergestellt, dass sich jegliches Rauschen in den beiden Signalen des Paars gleichlaufend verhält.

Leistung prüfen

Ein Doppelimpulstest mit angeklemmter induktiver Last wurde unter aggressiven Schaltbedingungen mit geringem Gate-Widerstand durchgeführt, um die gesamte Speiseschleife zu validieren. Die Konstantstrom-Lastwellenformen zeigten eine Einschaltenergie von 23,1 mJ bei 800 V und 600 A mit einem maximalen Strom-Überschwingen von 113 A.

Die Ausschaltenergie lag bei 30,1 mJ. Die Toleranz der Busspannung für den Die betrug 80 V, was einer 2-fachen Überlast im Vergleich zum Nennwert des Moduls entspricht.

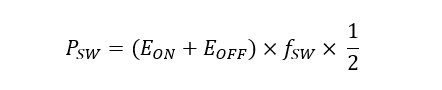

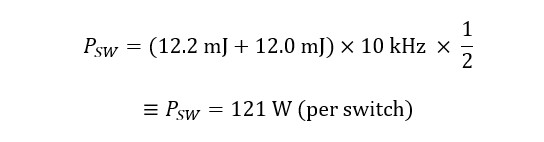

Anschließend wurden die Schaltverluste pro Modul ausgehend von der bekannten Einschaltenergie von 12,2 mJ und der Abschaltenergie von 12 mJ beim 300-A-Sollzustand berechnet. Mit der Formel für Schaltleistungsverluste (PSW)

, EON eingesteckt und einer Schaltfrequenz (fSW) von 10 kHz

ist dieser Verlust 3-mal kleiner als bei einem vergleichbaren Si-IGBT (HybridPack, 1200 V, 380 A Nennwert). Dabei hat Siliziumkarbid (SiC) den großen Vorteil einer extremen niedrigen Sperrenergie (ERR).

Abbildung 7: Der Aufbau der Ausgangssammelschiene bietet die erforderliche Flexibilität für Anwendungen, die Ausgangssignale mit höheren Stromwerten von einem einzelnen Inverter benötigen.

Das Design wurde außerdem mit einem dreiphasigen Rezirkulationslasttest unter Einsatzbedingungen validiert.

Die flexible Anordnung der Ausgangsklemmen dieses Designs hat den Testaufbau vereinfacht. Die sechs Ausgänge können entweder als zwei dreiphasige Inverter mit jeweils 375 Aeff oder – durch Hinzufügen einer einfachen Sammelschiene und Parallelschaltung der Phasen – als einzelner dreiphasiger Inverter mit 750 Aeff angesprochen werden (Abbildung 7).

Für den Test wurde der Einzelinverter-Aufbau verwendet, indem die AC-Ausgänge U und X zu Phase A, V und Y zu Phase B und W und Z zu Phase C kombiniert wurden. Drei Induktoren mit einer Last von 125 µH wurden zwischen einer der Ausgangsklemmen des Inverters und dem Mittelpunkt des großen Kondensatorblocks – 2,2 mF pro Hälfte – mit einem Nennwert von 1100 V angebracht.

Dies ermöglicht Hochleistungstests bei einer Einspeisung von nur wenigen Kilowatt Leistung und bei einer Speisung der Systemverluste nur mit der Gleichspannungsquelle. Die Energie wird in allen Schaltzyklen über die Induktoren von der einen Hälfte der Kondensatoren zur anderen Hälfte übertragen. Die Richtung der Energieübertragung wird über einen Zyklus der Grundfrequenz umgekehrt.

Nach einem fünfminütigen Test mit einer Busspannung von 800 V lag die Temperatur des Kondensatorgehäuses 13 °C über der Umgebung, während der Hotspot des Gate-Treibers mit 40 °C über der Umgebungstemperatur gemessen wurde. Bei einer Schaltfrequenz von 10 kHz und einer Grundfrequenz von 300 Hz lag der effektive Strom am parallelgeschalteten Ausgang bei 750 A. Das entspricht einer Ausgabeleistung von 624 kW. Die Stromwelligkeit betrug mit dem gewählten Lastinduktor 160 A bei 10 kHz, während der kombinierte Stromspitzenwert einschließlich Stromwelligkeit 1200 A erreichte.

Abbildung 8: Inverter-Leistungsverluste (links) und -Effizienz (rechts) bei 800 V, 10 kHz, 25 °C Kühlmitteltemperatur

Die Schaltenergie betrug 31 mJ bei 10 kHz und 375 A. Zu den Gesamtverlusten von 5,53 kW oder 460 W pro Schalter tragen die Schaltverluste mit 1,8 kW bei. Daraus ergibt sich für den Inverter bei bis zu 624 kW eine Effizienz von über 99 % (Abbildung 8).

Um die oben beschriebenen fünf wichtigsten Designkriterien zu erfüllen, kommen im Referenzdesign des dreiphasigen Doppelinverters CRD600DA12E-XM3 die CAB450M12XM3-Leistungsmodule zum Einsatz, um eine Spitzenausgabeleistung von 624 kW und einen Nennstrom von 375 Aeff pro Phase oder 750 Aeff in Parallelschaltung zu erreichen.

Ein abschließendes Wort

Um die oben beschriebenen fünf wichtigsten Designkriterien zu erfüllen, kommen im Referenzdesign des dreiphasigen Doppelinverters CRD600DA12E-XM3 die CAB450M12XM3-Leistungsmodule zum Einsatz, um eine Spitzenausgabeleistung von 624 kW und einen Nennstrom von 375 Aeff pro Phase oder 750 Aeff in Parallelschaltung zu erreichen.

Im Vollmetallgehäuse mit 204 × 267,5 × 157,5 mm (siehe Abbildung 1) wiegt diese Lösung 9,7 kg, nimmt ein Volumen von nur 8,6 l ein und erreicht eine außergewöhnlich hohe Leistungsdichte von 72,5 kW/l. Dies ist mehr als der doppelte Wert dessen, was mit dem früheren Siliziumkarbid (SiC)-Referenzdesign mit 300 kW erreicht wurde, und 3,6-mal mehr, als mit einem Inverter auf IGBT-Basis mit äquivalentem Nennwert möglich ist (Tabelle 1).

Wenn Sie mehr über das Referenzdesign des dreiphasigen Doppelinverters CRD600DA12E-XM3, das Leistungsmodul CAB450M12XM3 und den Gate-Treiber CGD12HBXMP erfahren möchten, wenden Sie sich an das Power Team von Wolfspeed.