Es wird erwartet, dass der Stromverbrauch in den USA bis 2050 von derzeit knapp über 4.000 Mrd. kWh auf etwa 5.500 Mrd. kWh steigen wird.

Der steigende Verbrauch (nicht nur auf die USA beschränkt, sondern weltweit) wird zu einem Teil durch die Elektrifizierung des Verkehrs, etwa durch Elektrofahrzeuge, und zu einem anderen durch die Zunahme der Computingressourcen in aller Welt verursacht werden – Milliarden individueller und verbundener Computinggeräte in einem Internet der Dinge (Internet of Things, IoT), das immer mehr Serverfarmen benötigt.

Alle Anwendungsmärkte, besonders die für Elektrofahrzeuge und Computing, profitieren von sinkenden Energiepreisen und geringerem Platzbedarf für die Bereitstellung derselben Funktionen zu niedrigeren Kosten bei gleichzeitiger Befriedigung der Marktnachfrage in nachhaltiger und wettbewerbsfähiger Weise.

Für ihren Erfolg auf dem Markt für Elektrofahrzeuge müssen Unternehmen Reichweiten vergrößern und ihre Stücklistenkosten senken, um effektiv mit dem nach wie vor fest etablierten Verbrennungsmotor konkurrieren zu können. Um die Reichweite ihrer Fahrzeuge zu vergrößern, benötigen Hersteller Batteriesysteme mit höheren Kapazitäten, die entweder durch größere Batterien oder durch höhere Energieeffizienz zu erreichen sind. Leider machen größere Batterien aber die Fahrzeuge schwerer, was wiederum den Energieverbrauch erhöht. Umgekehrt gilt, dass das Erzielen einer besseren Energieeffizienz durch die Erzeugung von mehr Energie in Batterien gleicher Größe zu geringerem Gewicht und mehr Energieeinsparungen führt und, wichtiger noch, die „Reichweitenangst“ vieler Verbraucher bekämpft.

Im IT-Bereich ist es häufig der Fall, dass die Energie-, Kühlungs- und Immobilienkosten für ein Rechenzentrum schnell die anfänglichen Hardwarekosten übersteigen. Mit neuen Energieeffizienzstandards, wie etwa 80+ Titanium, wird versucht, diese Kosten durch Erhöhung der Systemeffizienz zu senken. Dies kann jedoch sehr schwierig sein, ohne gleichzeitig durch mehr Komponenten in immer komplexeren Topologien die Stücklistenkosten in die Höhe zu treiben.

Niedrigere Kosten und höhere Effizienz mit Siliziumkarbid

Für diese Probleme gibt es eine Lösung: Siliziumkarbid (SiC) – eine Halbleitertechnologie, die bereits umfassend in Ladegeräten für Elektrofahrzeuge und in Spannungsversorgungen für Server- und Telekommunikationsequipment eingesetzt wird. Die damit verbundenen Vorteile gegenüber Silizium (Si) machen diese Technologie Ideal für Entwürfe, bei denen es auf eine größere Energiedichte in Anwendungen mit geringer Größe ankommt.

Siliziumkarbid ermöglicht hohe Energieeffizienz und Wärmeleitfähigkeit und ist daher sehr gut für Anwendungen mit hoher Energiedichte geeignet. Auf SiC basierende Designs sind leichter, da sie besser mit Wärme umgehen und bei höheren Umgebungstemperaturen funktionieren, wodurch weniger umfangreiche Lösungen für das Wärmemanagement erforderlich sind. Dazu ermöglichen sie höhere Schaltfrequenzen, was wiederum zu kleineren und leichteren Magnet- und anderen Passivkomponenten führt.

650-V-SiC-MOSFETs der dritten Generation von Wolfspeed

Wolfspeed hat mit der Einführung der Schottky-Dioden der 6. Generation, die Systemeffizienz auf höchstem Niveau ermöglichen, seine führende Position in der 650-V-SiC-Technologie etabliert. Mit der Einführung der 15-mΩ- und 60-mΩ- (RDS(on) bei 25° C) 650-V-MOSFETs der 3. Generation baut Wolfspeed seine Führungsposition weiter aus; diese Modelle nutzen die Vorteile von Siliziumkarbid für noch weniger Schaltverluste und höhere Energieeffizienz und -dichte.

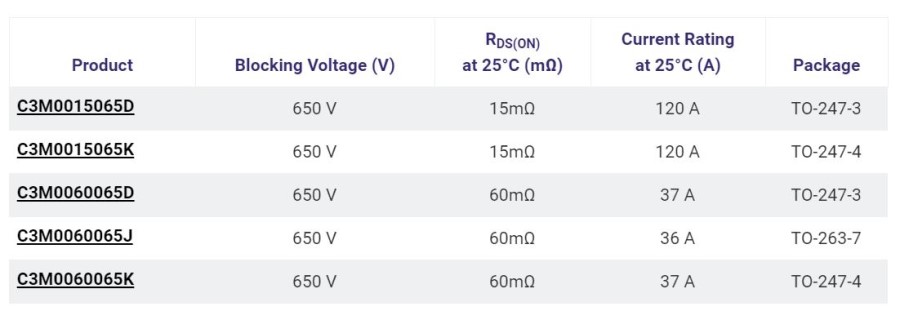

Die neuen Geräte – C3M0015065D, C3M0015065K, C3M0060065D, C3M0060065J und C3M0060065K – sind für den Betrieb über einen großen Temperaturbereich hinweg (-40° C bis 175° C) geeignet und in Durchsteck- (TO-247-3, TO-247-4) und Oberflächenmontage- (TO-263-7) Paketen erhältlich.

Ein sehr wichtiger Parameter für die Verringerung von Verlusten ist ein niedriger Durchlasswiderstand. Die neuen MOSFETs von Wolfspeed bieten den branchenweit niedrigsten Durchlasswiderstand in einem diskreten Paket über den gesamten Betriebstemperaturbereich hinweg: Die 60-mΩ-MOSFETs sind für einen RDS(on)-Wert von nur 80 mΩ bei 175° C spezifiziert.

Die äußerst niedrige Umkehr-Erholungsladung (Qrr) der Geräte (60-mΩ-MOSFETs bieten einen Qrr-Wert von 62 nC) sorgt für weniger Schaltverluste und ermöglicht höhere Schaltfrequenzen. Dadurch lassen sich Größe und Gewicht von Transformatoren, Induktoren, Kondensatoren und anderen passiven Komponenten in einem System deutlich reduzieren.

Um dem Problem der Gerätekapazität als weiterer Faktor für Schaltverluste bei höheren Schaltfrequenzen zu begegnen, erzielte Wolfspeed deutlich niedrigere Gerätekapazitäten, etwa eine Kleinsignalausgabekapazität Coss von nur 80 pF bei den 60-mΩ-Modellen und 289 pF bei den 15-mΩ-Modellen.

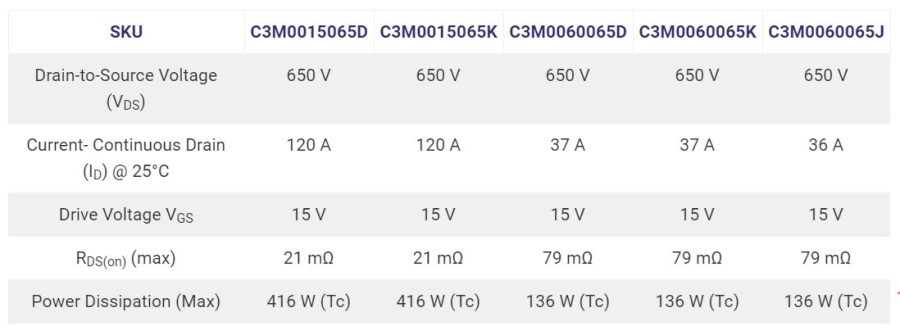

Die Gerätemodelle unterscheiden sich bei den angegebenen RDS(on)-Werten, dem Dauer-Drain-Strom ID sowie den verfügbaren Paketierungen Tabelle 1.

Tabelle 1: Zentrale Spezifikationen der neuen C3M 650V-MOSFETs

Niedrigere Stücklistenkosten

Die neuen 650-V-SiC-Geräte bieten verschiedene Möglichkeiten für Kostensenkungen. Mit um mehr als 50 % geringeren Leitungsverlusten und um bis zu 75 % geringeren Schaltverlusten bei gleichzeitig um das Dreifache höherer Energiedichte als bei auf Silizium basierenden 650-V-MOSFETs helfen die Geräte von Wolfspeed nicht nur bei der Senkung der Kosten durch höhere Effizienz, sondern auch bei der Reduzierung der Stücklistenkosten im Magnet- und Kühlungsbereich.

Beispielsweise enthält ein typischer AC/DC-Abschnitt eines bidirektionalen 6,6-kW-OBC (On-Board Charger) eines Elektrofahrzeugs vier 650-V-IGBTs, mehrere Dioden und einen 700-µH-L1-Induktor, der allein 70 Prozent der Stücklistenkosten ausmacht. Bei Implementierung mit vier 650-V-SiC-MOSFETs erfordert das Design einen L1-Wert von nur 230 µH. Dadurch sinken die Stücklistenkosten um fast 18 Prozent gegenüber einem IGBT-basierten Design.

Ähnliche Einsparungen lassen sich aufgrund der deutlich niedrigeren Kosten für Magnetbauteile im DC/DC-Abschnitt des OBC erzielen.

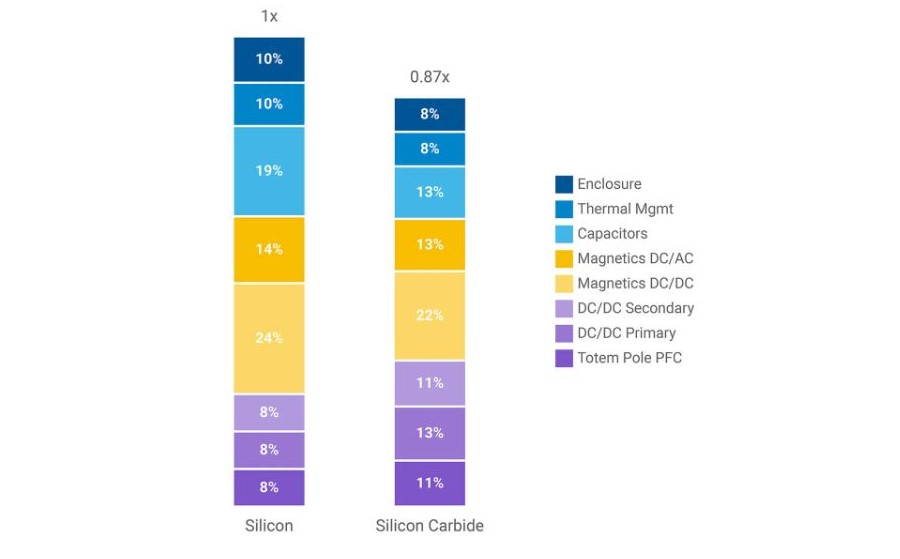

Diagramm 1: Der Vergleich der gesamten Systemstücklistenkosten zeigt, dass die SiC-MOSFET-Akkuladegeräte von Wolfspeed Einsparungen in Höhe von 15 % ermöglichen.

Bei dieser Anwendung liegen die typischen Gesamtstücklistenkosten mit den Geräten von Wolfspeed um etwa 15 % niedriger; die Spitzen-Systemeffizienz liegt bei 97 %, während ein Si-basiertes System 94 % erreicht (Diagramm 1).

Kürzere Markteinführungszeiten mit Referenzdesigns

Wolfspeed bietet umfassende Unterstützung für seine Geräte mit Referenzdesigns, und die neuen MOSFETs sind dabei keine Ausnahme. Für die oben erwähnte OBC-Lösung hat das Global Applications Engineering-Team des Unternehmens ein bidirektionales 6,6-kW-Design mit einem DC-Link von 380 bis 425 V und einer batterieseitigen Ausgabe von 250 bis 450 V erstellt.

Die AC/DC-Seite verwendet die äußerst effiziente und kosteneffektive Totempfahl-Topologie, die bei Si-basierten Implementierungen nicht möglich ist, ohne Kompromisse bei der Komplexität und der Zahl der Komponenten einzugehen. Gleichzeitig bringt die DC/DC-Seite die Schaltfrequenzen in den Bereich zwischen 150 und 300 kHz – bis zu dreimal schneller als typische Siliziumimplementierungen.

Produkt- und Referenzdesignlösungen

Referenzdesigns

Lernen Sie die 650-V-SiC-MOSFETs, Zubehörteile und Referenzdesigns von Wolfspeed kennen, um mehr darüber zu erfahren, wie Ihnen die SiC-MOSFET-Technologie von Wolfspeed dabei helfen kann, bessere Produkte zu fertigen, die den Anforderungen modernster Geräte gewachsen sind.

CRD-06600FF065N – 6,6-kW High-Power-Density Bi-Directional AC/DC + DC/DC-Akkuladegerät-Referenzdesign

|

|

KIT-CRD-3DD065P – DC/DC-Aufwärts-/Abwärtswandler-Evaluierungskit

|

|

CRD-06600DD065N – 6,6 kW-Hochfrequenz-DC-DC-Wandler

|

|

CRD-02AD065N – 2,2 kW Hocheffizienz- (80+ Titanium) Bridgeless-Totem-Pole-PFC mit SiC-MOSFET

|

|