Industrienetzwerke sind für den Betrieb einer Anlage oder Fabrik entscheidend. Mit Tausenden von Endknoten, die zur Steuerung und Überwachung aggregiert sind und oft unter rauen Umgebungsbedingungen betrieben werden, ist das Industrienetzwerk durch strenge Anforderungen an Konnektivität und Kommunikation gekennzeichnet.

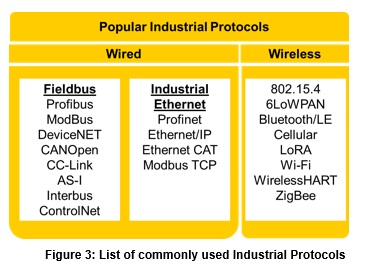

Industrienetzwerkprotokolle bilden die Grundlage für die Kommunikation zwischen Industrienetzwerkgeräten. In den letzten Jahrzehnten wurden zahlreiche branchenspezifische Netzwerkprotokolle entwickelt, die jeweils für bestimmte Zwecke und Umgebungen konzipiert wurden. Die folgende Abbildung zeigt die wichtigsten Anwendungsbereiche und die Vielzahl der heute in diesen Bereichen verfügbaren Protokolle. Das Aufkommen des Industrial Internet of Things (IIoT) und neuer Verbindungsmöglichkeiten mit Wireless und Ethernet verändern die Protokolllandschaft. Neue Werte bei der Integration von öffentlichen und privaten Unternehmens-Clouds, Betriebssystemen und Geschäftsdomänen eröffnen neue Möglichkeiten der Protokollharmonisierung im industriellen Umfeld.

In dieser Einführung untersuchen wir die wichtigsten Protokolle, die in industriellen Umgebungen verwendet werden, und bewerten auch die sich abzeichnenden Trends, die die Entwicklung dieser Protokolle zur Unterstützung der nächsten Generation industrieller Umgebungen darstellen.

Das Industrienetzwerk

Grundlegend für die industrielle Protokolllandschaft sind die verschiedenen Schichten der Datenerfassung und -aggregation im industriellen Kommunikationsnetz. Typische Netzwerke im industriellen Umfeld bestehen aus vier Ebenen:

1. Feldebene – Diese Ebene umfasst eine große Anzahl von Sensor-, Wandler- und Aktorknoten. Die Sensor-/Transducer-Knoten sammeln typischerweise Umwelt- oder Prozesssteuerungsinformationen und leiten diese an die Controller oder zur Überwachung weiter. Aktoren implementieren Befehle von Controllern als physikalische Motor-Aktionen in der Feldausrüstung.

2. Kontrollebene – Logik-Controller, die verteilt oder zentralisiert werden können, aggregieren die Sensor/Aktor-Daten und übertragen diese an größere Anlagenkontrollsysteme. Programmierbare Logikcontroller (SPS) oder Prozessleitsystem (PLS) bieten auch eine lokale Steuerung für bestimmte Domänengruppen in der Anlage. Sie führen verschiedene Arten von Maschinen oder Prozessanweisungen wie Logik, Sequenzierung, Timing, Zählen und Arithmetik zur Steuerung durch digitale oder analoge Module aus.

3. Überwachungsebene – Diese Ebene umfasst Anlagensteuerungssysteme mit Mensch-Maschine-Schnittstellen zur Steuerung des Anlagenbetriebs. Supervisory Control and Data Acquisition(SCADA)-Systeme berichten an den Bediener, bieten eine kontinuierliche Fernüberwachung von Alarmen sowie einen umfassenden Überblick über das gesamte verwaltete System. Wichtige Funktionen in dieser Ebene sind auch die Datenverarbeitung, die Protokollierung und die Verfolgung der Entwicklung historischer Daten.

4. Ausführungs- und Planungsebene – führt die Fertigungs- und Engineering-Ausführung durch. Die Ressourcen- und Ausrüstungs-Planung, die Auftragsspezifikationen laufender Arbeiten (WIP) und die allgemeine Arbeitsplanung werden von Manufacturing Execution Systems (MES) durchgeführt. Diese Ebene ist die Schnittstelle zwischen Geschäftsprioritäten und operativen Systemen. Unternehmens- und planungsbezogene Funktionen wie Bedarfsplanung, Beschaffung, Prognosemanagement und Inventur sind wichtige Funktionen, die von Enterprise Resource Planning (ERP)-Systemen auf dieser Ebene gesteuert werden.

Die Protokoll- und Konnektivitätsanforderungen variieren in der Netzwerkhierarchie je nach Anwendungsbedarf, Zuverlässigkeitsanforderungen, Bandbreite usw. Die Wahl des Protokolls hängt von mehreren Faktoren ab:

• Endknotenleistung: Endknoten, die Sensoren und Aktoren bilden, sind wichtige Eingänge in die Anlagensteuerung und müssen ständig mit Strom versorgt werden. Es wird sowohl Batteriestrom als auch Netzstrom verwendet. Da einige Protokolle mehr Strom verbrauchen als andere, kann die Stromverfügbarkeit deren Verwendung verhindern oder erleichtern. Beispielsweise hat Wi-Fi einen hohen Energiebedarf und ist meist nicht gut geeignet für entfernte Knoten, die batteriebetrieben sind, da die Kosten für einen häufigen Batteriewechsel unerschwinglich sein können.

•Verkabelung: Moderne Anlagen können sich über mehrere Quadratkilometer erstrecken, und die Verlegung langer Kabelleitungen zur Verbindung von Endknoten ist oft ein kostspieliges Unterfangen. Das Problem kann noch akuter sein, wenn sich die Sensorknoten in schwer zugänglichen Positionen befinden wie ein CO2-Sensor an einem Rauchabzug. Wireless-Protokolle können für solche Anforderungen besser geeignet sein, wenn der Strombedarf effektiv gedeckt werden kann. Außerdem können die Zwischenkontrollpunkte (SPS) näher an den Endknoten angeordnet werden, um Verkabelungen zu sparen. Da sich die Protokolle zwischen der Steuerungsebene und der Sensorebene oft unterscheiden, kann die Wahl des Protokolls durch den Grad der Zwischensteuerung in der Anlage beeinflusst werden.

• Betriebsbedingungen: Industrieinfrastruktur und -ausrüstung sind oft den Elementen und korrosiven Umgebungen ausgesetzt. Darüber hinaus sind die Sicherheits- und Gefahrentoleranzen streng und bedürfen besonderer Beachtung. Protokolle, die den Anforderungen dieser Umgebungen standhalten, ohne die Zuverlässigkeit der Kommunikation zu beeinträchtigen, sind entscheidend. Optimale Betriebstemperaturbereiche, der Einfluss von Vibrationen und Lärm, die Störanfälligkeit und die Beeinträchtigung durch Luftfeuchtigkeit sind wichtige Faktoren bei der Protokollauswahl.

• Paketverlustrate: Einige Protokolle sind bei der Gewährleistung einer minimalen Datenverschlechterung aufgrund von Übertragungsproblemen wie Überlastung, Bitfehlern oder schlechter Konnektivität widerstandsfähiger als andere. Während einige Datenverluste für unkritische Anwendungen oder Knoten nicht schädlich sind, ist bei kritischen Anwendungen wie Reaktorkernen eine Übertragung ohne Datenverlust notwendig.

• Durchsatz: Die Art und Größe der Datenübertragung kann die Wahl des Protokolls stark beeinflussen. Einfache Binärdaten, die den Ein/Aus-Status kommunizieren, können mit kostengünstigen Protokollen mit niedrigem Durchsatz auskommen. Die Bilddaten von Kameras erfordern jedoch Protokolle, die ein wesentlich größeres Datenvolumen ermöglichen.

• Echtzeit/Deterministisch: Einige Industrieanwendungen können keine Verzögerungen in der Kommunikation tolerieren. Protokolle, die nicht echtzeitfähig sind und nicht gewährleisten können, dass Datenpakete sofort geliefert werden, sind einfach ungeeignet, um die Anforderungen zu erfüllen. Diese Überlegung wird oft dafür angeführt, dass typische Computerprotokolle wie TCP/IP in Industrieumgebungen nicht verwendet werden.

• Netzwerkbereich, Last & Architektur: Die Entfernungen, die die Daten im Netzwerk zurücklegen müssen, die Anzahl der Knoten im Netzwerk und die Netzwerkarchitektur selbst können einen großen Unterschied in der Wahl des Protokolls machen. Netzwerküberlastung, Durchsatz und Datenverlust können in bestimmten Netzwerkarchitekturen eine wichtige Rolle spielen. Die Wahl des falschen Protokolls kann den Unterschied zwischen einer effizienten und einer problematischen Anlage ausmachen.

• Sicherheit: Industrienetzwerke brauchen Schutz vor unbeabsichtigten und bösartigen Bedrohungen. Im Gegensatz zu Website- und anderen IT-Ausfällen können die Auswirkungen von Sicherheitsverletzungen nicht nur in finanziellen und Reputationsschäden gemessen werden. Die Sicherheit von Personen sowie die nationale Sicherheit können gefährdet sein, wenn Netzwerke ohne ausreichenden Schutz wie Verschlüsselung gefährdet sind.

• Skalierbarkeit & Erweiterbarkeit: Ein wichtiger Faktor ist auch die notwendige Skalierbarkeit und Erweiterbarkeit. Wenn häufig neue Knoten hinzugefügt werden müssen oder die Netzwerkkonfigurationen geändert werden müssen, können einige Implementierungen teuer sein. Außerdem können einige Netzwerke wie ZigBee so konzipiert werden, dass sie sich bei einem Ausfall selbst organisieren und reparieren, was das Hinzufügen neuer Knoten oder das Entfernen neuer Knoten schnell und kostengünstig macht.

Alle oben genannten Faktoren kommen unabhängig von der Netzwerk-Ebene ins Spiel, obwohl allgemeine Protokolle in den höheren Ebenen mit geringeren Latenz- und Echtzeitanforderungen besser einsetzbar sind.

Industrieprotokoll-Landschaft

Die hohen Anforderungen industrieller Netzwerke haben in der Vergangenheit die Entwicklung einer Vielzahl von proprietären und anwendungsspezifischen Protokollen vorangetrieben. Drahtgebundene und drahtlose Netzwerke haben jeweils ihre eigenen Protokollsätze. Trotz der Vielzahl der verfügbaren Protokolle entsprechen die meisten verdrahteten Protokolle zwei Standards– Feldbus oder Industrial-Ethernet. In letzter Zeit hat die drahtlose Konnektivität das Potenzial gezeigt, die Netzwerkkosten zu senken, und Protokolle wie Wi-Fi, Cellular, Bluetooth und ZigBee werden alle in unterschiedlichem Maße genutzt. Darüber hinaus gewinnt IO-Link, ein serielles Punkt-zu-Punkt-Protokoll, an Bedeutung

bei intelligenten Sensoranwendungen.

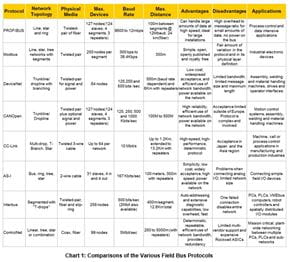

Feldbus

Feldbus ist eine Familie von industriellen Computer-Netzwerkprotokollen für die Echtzeit-Prozessleitung, standardisiert als IEC 61158. Feldbusprotokolle eliminierten die bisherige Einschränkung, dass nur zwei Geräte über serielle Verbindungen (z. B. RS 232) miteinander kommunizieren konnten. Durch die Bereitstellung nur eines Kommunikationspunktes auf Controllerebene können Hunderte von analogen und digitalen Knoten gleichzeitig über Feldbusprotokolle kommunizieren. Unterstützt werden Daisy-Chain-, Stern-, Ring-, Zweig- und Baumtyp-Netzwerktopologien. Der größte Feldbus-Vorteil ist die drastische Reduzierung der Anlagenverkabelung. In der Tabelle unten sind die verschiedenen Protokolle der Familie und ihre Eigenschaften zusammengefasst. Darüber hinaus werden Vor- und Nachteile sowie die Anwendungseignung dargestellt. Die herausragenden Eigenschaften der Zuverlässigkeit und Einfachheit haben Feldbus zum Protokoll der Wahl für Industrienetzwerke gemacht.

Ähnliches Produkt:

Ähnliches Produkt:

Industrial-Ethernet:

Wireless-Protokolle:

Wireless hat zu neuen Möglichkeiten geführt, um die Betriebskosten des Netzwerks zu senken und die Installation zu vereinfachen. Diese Protokolle befinden sich zwar noch in einem frühen Einsatzstadium, werden jedoch zunehmend als die Zukunft betrachtet. Primäre Vorteile sind der Wegfall der Verkabelung und die Möglichkeit, mehr Überwachungs- und Kontrollpunkte zu verwenden. Heute sind Sensoren und Messgeräte die Hauptanwender von Drahtlosprotokollen. Die gebräuchlichsten Wireless-Technologien für die industrielle Automatisierung sind 802.11.x Wi-Fi, Bluetooth, Mobilfunk, proprietärer unlizenzierter ISM-Funk und 802.15.4-basierte Protokolle wie WirelessHART, ISA100.11a, WIA-PA und ZigBee. Die Einführung von Wi-Fi bedarf in der Regel den Einsatz von Industrial-Ethernet und ist oft ein zweites Rückgrat für die Kommunikation. Bluetooth wird beispielsweise als Punkt-zu-Punkt-Kabelersatz zwischen einer HMI-Lösung und einem Feldgerät eingesetzt. Mobilfunkkonnektivität wird typischerweise für die Backhaul-Kommunikation zwischen Anlagen, für die Verbindung von Remote-Geräten in SCADA-Anwendungen im Fernverkehr und für den Zugriff Dritter auf Maschinen und Roboter verwendet. In der Tabelle unten sind die verschiedenen Protokolle der Familie und ihre Eigenschaften zusammengefasst. Darüber hinaus werden Vor- und Nachteile sowie die Anwendungseignung dargestellt. Mit neuen Möglichkeiten durch Datenanalyse und IoT werden drahtlose Protokolle im Industrieumfeld weiter wachsen.

Marktentwicklungen

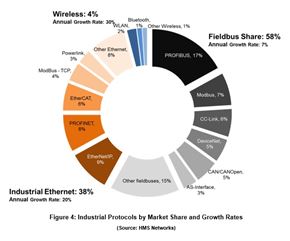

Feldbus-basierte Protokolllösungen, die es seit Jahrzehnten gibt, stellen den Großteil der derzeit verwendeten Protokolle dar. Analysten schätzen, dass zwischen 55 und 65 % der gesamten industriellen Konnektivität durch Feldbustechnologien bereitgestellt wird und die jährliche Rate bei etwa 7 % liegt. Die Industrial-Ethernet-Konnektivität ist bei der breiten Masse angekommen und wird zunehmend verwendet. Man geht davon aus, dass Ethernet-Knoten das Wachstum der traditionellen Konnektivität übertreffen werden. Allerdings entwickelt sich die Akzeptanz langsamer als erwartet – vor allem aufgrund der Sicherheit, Belastbarkeit und Tradition, die Feldbus mit sich bringt. Im Allgemeinen zögern die Branchenvertreter, einen schnellen Wandel in ihrem Umfeld voranzutreiben, da ein Scheitern katastrophal sein kann. Die Ethernet-Durchdringung liegt in den meisten Prognosen bei 30 bis 40 % mit einer Wachstumsrate von ca. 20 %. Die Basis installierter Drahtlosgeräte in Industrieanwendungen beträgt 4 % und wird mit einer durchschnittlichen jährlichen Wachstumsrate von 30 % prognostiziert. Die meisten großen Hersteller von drahtlosen IoT-Geräten in der Industrieautomation bieten eine breite Palette von Lösungen mit verschiedenen drahtlosen Technologien an, um viele verschiedene Anwendungen zu unterstützen.

Da die Zahl der intelligenteren und kostengünstigeren Geräte steigt und die digitale Konvergenz durch moderne Ethernet-Protokolle an Wert gewinnt, wird allgemein erwartet, dass Ethernet und Wireless zusammen mit ihm eine größere Akzeptanz erfahren werden. IoT, allgegenwärtige Sensorik und Datenwachstum sind die größten Propeller des Wandels in der Branche. Das Potenzial, jeden einzelnen Kontroll- und Überwachungspunkt zu überwachen und große Datenmengen zu sammeln, um fortschrittliche präventive Wartungsprogramme zu speisen, ist für die Industrie von großem Interesse. Von besonderer Bedeutung ist der Integrationswert von Unternehmenssystemen und Betriebssystemen. Die meisten Unternehmen nutzen Cloud-Betriebsmodelle (öffentlich und privat), um die Gesamtbetriebskosten ihrer IT-Infrastruktur zu senken. Es ist wahrscheinlich, dass sich das Cloud-Paradigma auch in den Steuerungssystemen der nächsten Generation durchsetzen wird. Die derzeitigen Beschränkungen des Datendurchsatzes und der Sicherheit werden nicht mehr ausreichen, da neue Strategien, die auf der Erfassung großer Datenmengen beruhen, an Bedeutung gewinnen.

Wenngleich es schwierig ist, das Aussterben einer Technologie aufgrund anderer Technologien vorherzusagen, zeigen die riesige Installationsbasis von Feldbusgeräten und die damit verbundene Expertengemeinschaft eine Zukunft, in der Ethernet-, Feldbus- und Wireless-Technologien für viele Jahre nebeneinander existieren.