Hersteller in allen Branchen wissen, dass eine reibungslose Ausführung der Produktionsausrüstung ohne unerwartete Stopps der Schlüssel zu einer höheren Produktivität ist. Trotzdem treten häufig kurze Stopps auf. Darüber hinaus besteht nach wie vor das Risiko längerer Ausfallzeiten, die durch Reparaturen oder Ersetzung von Teilen verursacht werden.

Hersteller in allen Branchen wissen, dass eine reibungslose Ausführung der Produktionsausrüstung ohne unerwartete Stopps der Schlüssel zu einer höheren Produktivität ist. Trotzdem treten häufig kurze Stopps auf. Darüber hinaus besteht nach wie vor das Risiko längerer Ausfallzeiten, die durch Reparaturen oder Ersetzung von Teilen verursacht werden.

Um die Produktivität einer Fabrik zu verbessern, konzentriert man sich in der Regel auf die Steigerung der Verarbeitungskapazität der Anlagen selbst. Aber all diese kurzen Unterbrechungen und plötzlichen Abschaltungen sind eigentlich das größere Problem. Sie erschweren die Vorhersage der Produktivität, und es ist lästig, mit ihnen umzugehen. Mögliche Durchbrüche in diesem Bereich wären ein entscheidender Pluspunkt für intelligente Fabriken.

Damit die Produktionslinien sicher und so leistungsfähig wie geplant laufen, sind Inspektion und Wartung unerlässlich (Abb. 1). Es lässt sich nicht leugnen, dass dies auch Zeit, Mühe, Geld und Menschen erfordert, doch in einigen Ländern mangelt es in den letzten Jahren an Wartungspersonal, da die Geburtenrate sinkt und die Bevölkerung altert. Da die Instandhaltung außerdem indirekt mit dem Produktwert verbunden ist, würden viele Unternehmen es vorziehen, den damit verbundenen Personalaufwand zu reduzieren.

Abb. 1: Die Rationalisierung von Inspektion und Wartung kann ein entscheidender Pluspunkt für intelligente Fabriken sein

Produktionslinien können aus einer Vielzahl von Gründen stillstehen, aber zu kurzen Betriebsunterbrechungen kommt es, wenn sich verschiedene Faktoren addieren – leichte Verzögerungen entlang der Produktionslinie, Fehlfunktionen der Anlagen oder leichte Abweichungen von der Taktung. Diese Vielzahl von Faktoren macht es schwierig, kurze Stillstände vorherzusagen.

In jüngster Zeit haben die Hersteller das IoT eingesetzt, um Daten über die Betriebsbedingungen der Anlagen und die Bewegungsabläufe der Arbeiter zu sammeln, die in Echtzeit erfasst werden können. Die Sammlung und Big-Data-Analyse der erfassten Daten hat zu Techniken für die Vorhersage von kurzen Stillständen durch Vergleiche mit früheren Fällen geführt. Vorhersehbare kurze Stillstände können vermieden werden, indem die Betriebsbedingungen der betreffenden Anlagen angepasst oder mehr Arbeiter eingesetzt werden.

Dagegen können andere Faktoren eine Reparatur erforderlich machen, wenn mechanische Teile verschleißen oder rosten, sich Schmutz oder Fremdkörper festsetzen oder wärmere Temperaturen eine Ausdehnung verursachen. Veränderungen, die letztendlich zu einem Ausfall führen, sind komplex und vollziehen sich schrittweise, so dass dieser Ausfall nur schwer vorherzusehen ist.

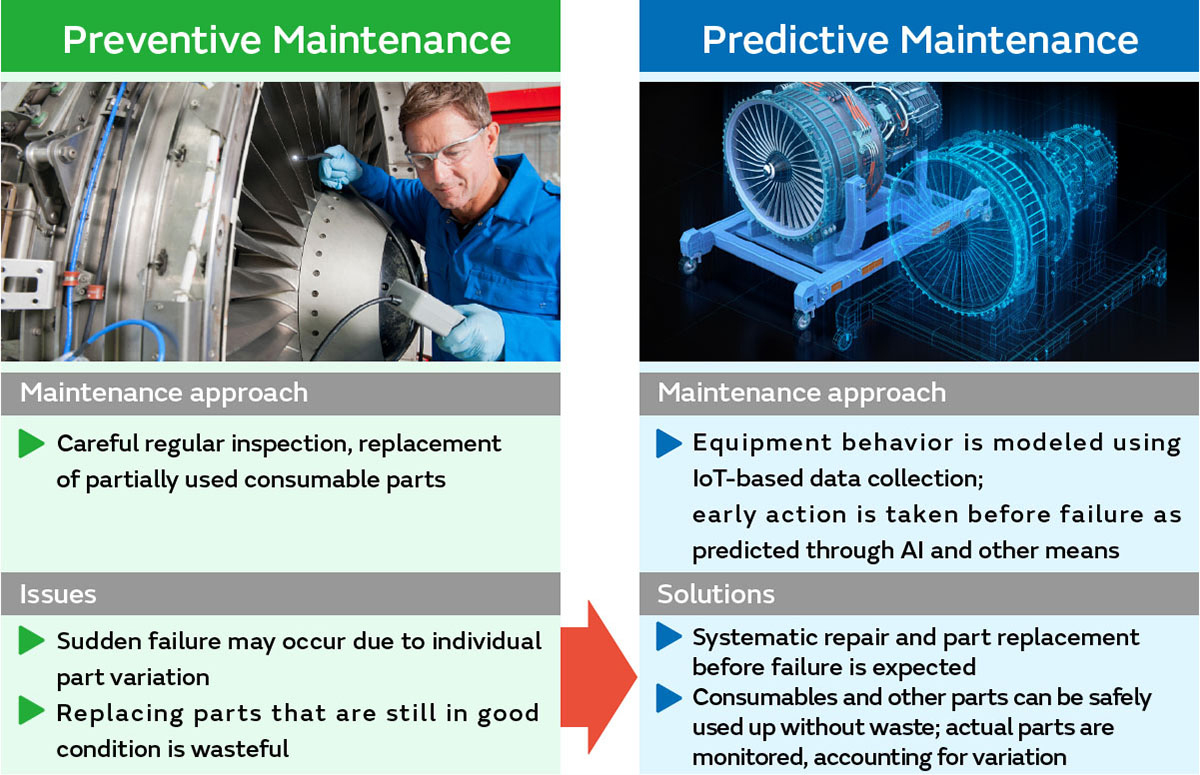

Die vorbeugende Instandhaltung umfasst traditionell eine sorgfältige regelmäßige Inspektion und den Austausch von teilweise verbrauchten Verschleißteilen, um Ausfälle zu vermeiden, die eine Reparatur erfordern. Bei dieser Vorgehensweise gibt es zwei Herausforderungen. Erstens kann es aufgrund der Schwankungen bei den einzelnen Teilen vorkommen, dass ein Ausfall früher als erwartet eintritt. Zweitens erscheint es verschwenderisch, einwandfreie Verschleißteile vor dem Ende ihrer Nutzungsdauer zu ersetzen. In den letzten Jahren haben das IoT und die künstliche Intelligenz jedoch eine proaktivere Haltung durch die frühzeitige Erkennung von Anzeichen für einen Ausfall ermöglicht. Dies wird als vorausschauende Wartung bezeichnet (Abb. 2). Potenzielle Indikatoren wie Aussehen, Geräusche, Druck, Hitze und Vibrationen werden als Daten von Sensoren an Produktionsanlagen erfasst, und Analysetechniken, die KI einbeziehen, helfen dabei, Anzeichen von Ausfällen oder Fehlfunktionen im Voraus zu erkennen. Mit vorausschauender Wartung kann das Potenzial von Verschleißteilen voll ausgenutzt werden. Dies ermöglicht ein systematisches Vorgehen bei der Wartung und Ersatzteilbestellung.

Abb. 2: Unterschied zwischen vorbeugender und vorausschauender Wartung

In einigen traditionsreichen Fabriken können erfahrene Ingenieure Anomalien in den Anlagen durch Geräusche oder mit den Händen gefühlte Vibrationen wahrnehmen. Dieses ausgeprägte Gespür hat kurze Stillstände oder Ausfälle von Geräten, die eine Reparatur erfordern, verhindert.

Es gibt immer weniger dieser altgedienten Ingenieure, und da die Geburtenrate in einer alternden Gesellschaft sinkt, ist es schwierig, diese Fähigkeiten weiterzugeben, zumal es immer weniger Menschen gibt, die ausgebildet werden können. Mit intelligenten Fabriken können Systeme für die kontinuierliche Überwachung aller Produktionsanlagen aufgebaut werden, sodass keine Anomalien übersehen werden – eine Leistung, die in konventionellen Fabriken, die sich auf die Fähigkeiten einiger weniger Menschen verlassen, unmöglich zu erreichen ist.

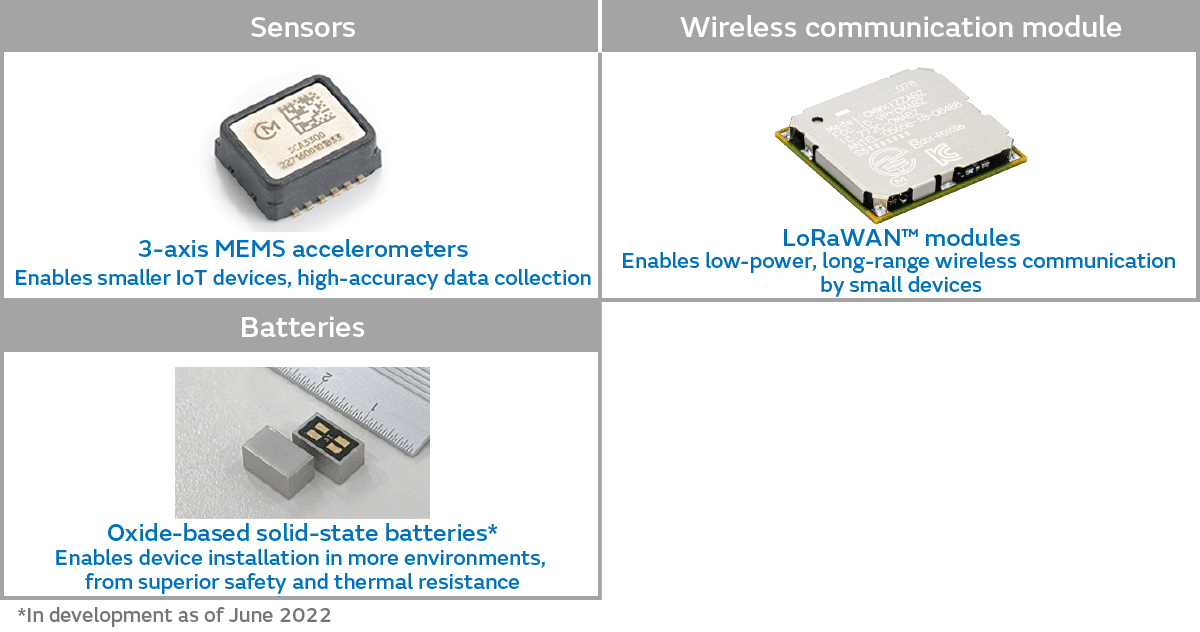

Die Vorhersage von Ausfällen ist nicht der einzige Vorteil fortschrittlicher Datenerfassungs- und Analysetechnologien mit genauerer Anomaliedetektion. Wir können auch Probleme wie sinkende Ausbeute und Qualität vorhersagen. Eine genauere Erkennung von Anomalien erfordert jedoch, dass die Hersteller genügend hochwertige Daten aus geeigneten Bereichen erfassen, was auch fortschrittlichere Sensoren, Kommunikationsmodule, Batterien und andere Komponenten von IoT-Systemen erfordert, die die Daten erfassen (Abb. 3).

Abb. 3: Schlüsselkomponenten für eine genauere Anomaliedetektion in intelligenten Fabriken

Zu diesem Zweck müssen diese Komponenten kleiner, leichter und energieeffizienter werden, damit die Anforderungen an die Installation den Ort der Datenerfassung nicht limitieren. Außerdem müssen die Komponenten eine hohe Umweltbeständigkeit und Störfestigkeit aufweisen, um einen stabilen Betrieb auch unter harten Fabrikbedingungen zu gewährleisten.

Eine Entwicklung der letzten Jahre, die als Energiequelle für IoT-Geräte immer beliebter wird, ist das Energiesammeln, bei dem Energiequellen aus der Umgebung wie Licht, Temperaturunterschiede, elektromagnetische Wellen oder Vibrationen in elektrische Energie umgewandelt werden. In Zukunft werden Festkörperbatterien auf Oxidbasis, die die Umweltbeständigkeit von batteriebetriebenen IoT-Geräten verbessern, die Einsatzbereiche dieser Geräte erweitern.

Empfohlenes Produkt

Ähnliches Produkt:

Ähnliches Produkt:

Sensoren für intelligente Fabriken, drahtloses Kommunikationsmodul, Batterien

MEMS Sensor- SCA3300 Beschleunigungsmesser Mikrobatterien – CR Serie CR2032R

Drahtloses Kommunikationsmodul – LoRaWAN Module LBAA0QB1SJ